I den harde konkurransen innen produksjon av PVC-rør, -plater og -profiler, er du fortsatt plaget av lav effektivitet i transporten av pulvermateriale, økende lønnskostnader og alvorlig materialtap? Begrensningene ved tradisjonell mating er i ferd med å bli en flaskehals som begrenser produksjonskapasiteten og profittveksten til bedrifter. Nå åpner PVC-automatiske matingsystemer, med banebrytende teknologi og innovativ design, opp for en ny verden av effektiv produksjon for deg!

Introduksjon

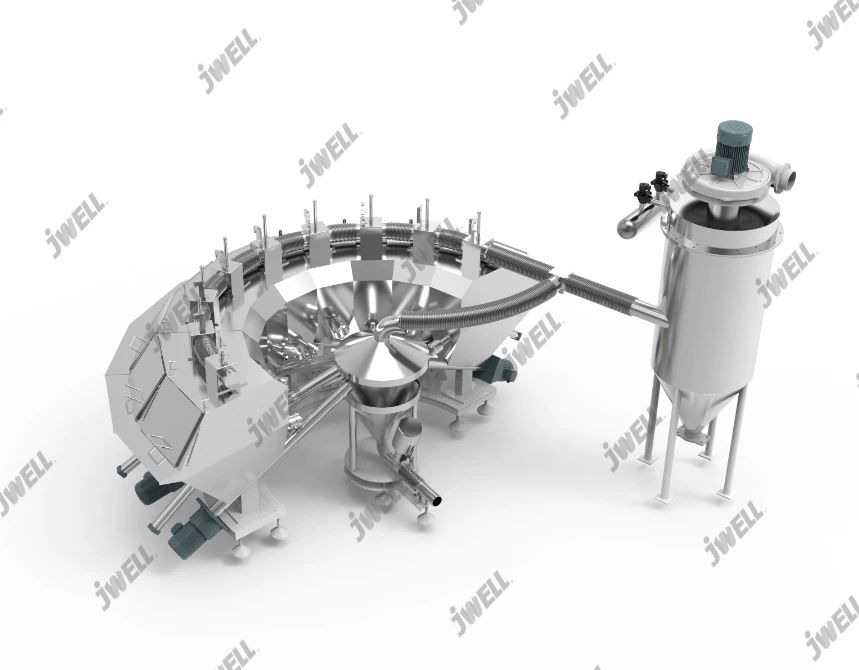

PVC-sentralisert matesystem er spesialdesignet for transport av PVC-pulvermaterialer. Det integrerer transport med negativt trykk og spiralformede transportmoduser, og kan fleksibelt justeres i henhold til arbeidsforholdene på stedet. Systemet kombinerer rensligheten og effektiviteten til transport med negativt trykk med presisjonen og stabiliteten til spiralformede transportmidler. Gjennom kjerneprosesser som måling, blanding og sentralisert lagring fordeler systemet materialer nøyaktig til beholderne på hver maskin, og oppnår sømløs tilkobling av hele produksjonsprosessen.

Systemet er utstyrt med et sentralisert PLS-kontrollsystem og en sanntidsovervåkingsplattform fra en vertsdatamaskin. Det støtter ikke bare intelligent lagring av flere formeler og dynamisk parameterjustering, men realiserer også visuell styring av produksjonsdata, noe som forbedrer effektiviteten av produksjonskontrollen betydelig. Den modulære designen er svært egnet for storskala produksjonsscenarier som PVC-rør, plater, profiler og granulering. Enten det er en kompleks produksjonslinjeoppsett eller strenge prosesskrav, kan det tilby tilpassede løsninger.

Basert på fabrikkens faktiske produksjonskapasitetskrav, kan systemet oppnå en produksjonskapasitet på 2000 til 100 000 tonn/år, og er spesielt egnet for store produksjonsbedrifter med en produksjon på mer enn 1000 kg/time. Med automatisert drift og presis materialkontroll reduserer det effektivt lønnskostnader og materialtap, forbedrer produksjonseffektiviteten betraktelig og blir et ideelt valg for intelligent oppgradering av PVC-industrien.

Funksjoner

Høypresisjonsmåling: Ved å ta i bruk Mettler-Toledo vektsensor- og skrueteknologi har den høy dynamisk nøyaktighet, støtter separat måling av hoved- og hjelpematerialer og sekundær feilkompensasjon, har høyere nøyaktighet, eliminerer manuelle feil og tilpasser seg komplekse formelkrav;

Høyeffektiv blandeteknologi: Kombinasjon av høyhastighets varmmikser og horisontal kaldmikser, presis justering av temperatur, hastighet og blandetid, forbedret materialegenomstrømning, økt termisk energiutnyttelse, og oppfyller kontinuerlige produksjonsbehov;

Intelligent transportsystem: støtter undertrykkstransport og spiraltransport, egnet for små pakker/tonnsekker med råvarer som skal inn i lageret, fullstendig lukket design, reduserer støvsøl betraktelig, tilpasser seg ulike prosesskrav, reduserer lønnskostnader og forbedrer det generelle verkstedmiljøet.

Miljøvennlig støvfjerningsdesign: bruker høytytende filterelement og pulsrengjøringsfunksjon, med høy støvoppsamlingseffektivitet, i tråd med industriens miljøvernstandarder, og unngår sekundær forurensning;

Modulær og fleksibel konfigurasjon: Råvaresiloer, lasteplattformer og andre komponenter i rustfritt stål tilpasses anleggets utforming. De er svært korrosjonsbestandige og har en solid struktur. De er egnet for ulike fôringsmoduser og varierte prosessscenarier, som tonnsekker og formler med små blandingsforhold.

Intelligent overvåking og styring: helautomatisk kontroll, støtte for lagring av flere oppskrifter, dynamisk overvåking i sanntid, feilalarm og produksjonsdatastatistikk for å sikre systemets kontinuitet og stabilitet.

Komponent

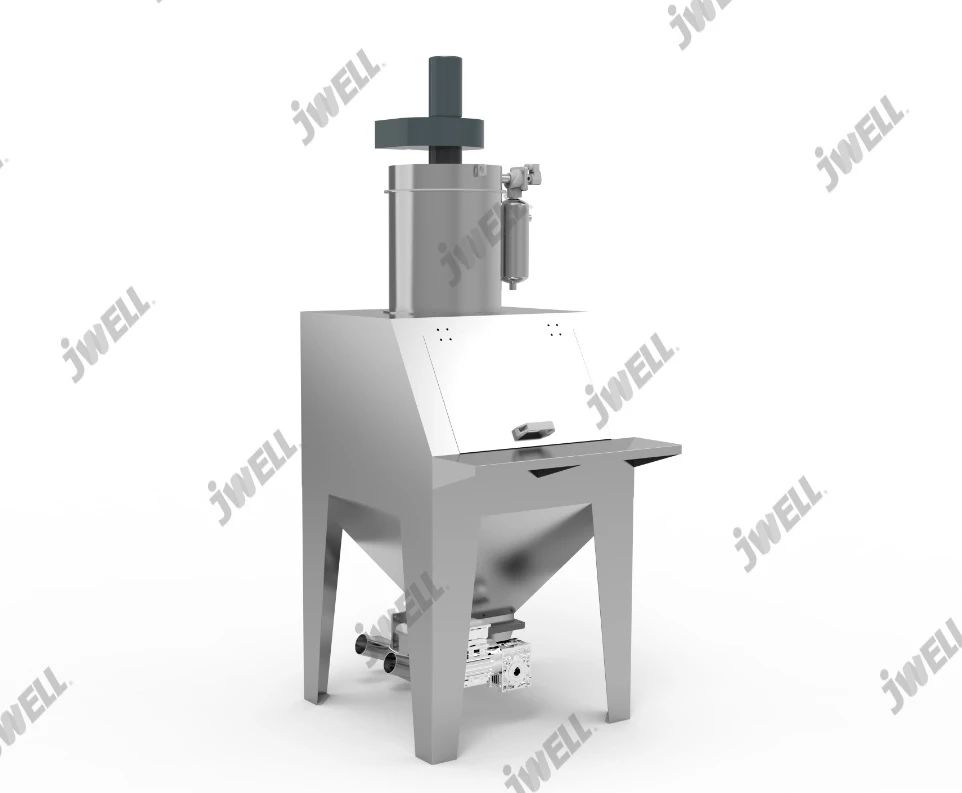

Materialinnsamlingssystem: lossestasjon for tonnsekker, matebeholder for småsekker, pneumatisk transportanordning, for å oppnå effektiv lagring av tonnsekkmaterialer og småsekkmaterialer, og realisere kontinuerlig mating;

Veiesystem for batching: uavhengig måling av hoved- og hjelpematerialer, utstyrt med sekundær kompensasjonsteknologi, høy dynamisk nøyaktighet, egnet for små materialformelmaskiner, for små andeler av komponenter som masterbatcher og tilsetningsstoffer, samtidig som det tas hensyn til deltakelse av flytende materialer;

Blandeenhet: høyhastighets varmmikser og horisontal kaldmikser, helautomatisk justering av temperatur og andre prosessparametere for å sikre materialegenomstrømning og stabilitet;

Transportsystem: vakuummater. Skruetransportør, tilkobling til ekstruder, granulator og annet nedstrømsutstyr;

Støvfjernings- og kontrollsystem: balansert støvfjerningsenhet, integrert kontrollskap og menneske-maskin-grensesnitt, som støtter fjernovervåking, diagnose og skybasert administrasjon av produksjonsdata;

Hjelpeutstyr: silo i rustfritt stål, fôringsplattform, brosikringsanordning og koblingsventil for å sikre langsiktig stabil drift avsystem.Applikasjon

Materialer: PVC-pulver, kalsiumpulver, granulat, masterbatch og andre etsende råvarer som krever høy presisjons myknerproporsjonering;

Bransjer: PVC-rør, plater, profiler, granulering og andre plastforedlingsselskaper, som involverer farmasøytisk emballasje, elektroniske komponenter, byggematerialer og kjemisk produksjon;

Scenarier: store fabrikker, kundegrupper som krever støvkontroll, formeldiversifisering og automatiseringsoppgraderinger.

Velg JWELL, velg fremtiden

Fordelene og de tekniske tjenestene

Dyun tilbyr et komplett utvalg av ettersalgstjenester for PVC-fôringssystemer, inkludert installasjon av utstyr, igangkjøring, operatøropplæring, feilretting og andre tjenester. Vi har profesjonelle mekaniske, elektriske, ettersalgs- og andre tekniske team for å sikre normal drift av utstyret, raskt løse problemer og tvil som kundene møter i produksjonsprosessen, og gi sterk teknisk støtte til kundenes produksjon. Samtidig tilbyr vi også ikke-standardiserte tilpassede tjenester i henhold til behovene til ulike kunder for å møte de stadig strengere nye prosesskontrollkravene.

Kontakt oss for mer produktinformasjon og la JWELL Machinery hjelpe bedriften din med å ta av!

Publisert: 13. juni 2025